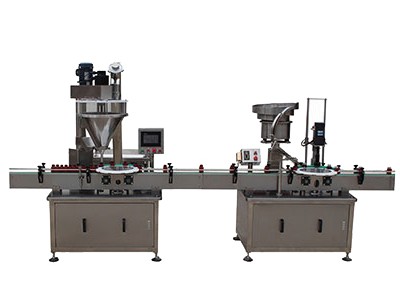

自动颗粒包装机下料装置的智能化如何提升包装精度?

下料装置的智能化是提升全自动立式颗粒包装机包装精度的核心驱动力。传统机械式下料依赖固定参数和人工经验,难以应对物料特性波动、环境变化或设备老化带来的误差。而通过引入传感技术、闭环控制、数据算法与自适应机制,智能化下料系统能够实现动态感知—实时决策—精准执行的完整控制闭环,从而显著提升计量与填充的一致性与稳定性。

以下从多个维度详细阐述智能化如何提升包装精度:

一、高精度传感与实时反馈

1. 动态称重反馈系统

- 在下料出口或过渡料斗处集成高响应速度的称重传感器(采样频率≥100 Hz)。

- 实时监测实际下料量,一旦接近目标值即触发减速或停机指令。

- 效果:将静态容积计量(如螺杆转数)升级为质量闭环控制,消除因物料密度、湿度、粒径变化引起的误差。

举例:某调味料厂使用伺服螺杆+动态称重后,包装误差从±2%降至±0.3%。

2. 多模态传感器融合

- 结合光电开关(检测物料流动)、料位传感器(监控料仓余量)、温湿度传感器(判断物料状态)等。

- 综合判断下料是否异常(如堵塞、断流、结块),提前干预。

二、智能控制算法与自适应调节

1. 自学习补偿算法

- 系统记录每包的实际重量,通过移动平均、卡尔曼滤波或机器学习模型预测下一包的偏差趋势。

- 自动微调螺杆转速、振动幅度或阀门开启时间,实现“越包越准”。

如:前10包平均偏重0.5g → 第11包自动减少0.4g下料量。

2. 物料特性自识别

- 利用历史数据或在线传感,自动判断当前物料的流动性指数、堆积密度、粘附性等。

- 调用预存的最优参数组(如“高湿糖粒模式” vs “干燥咖啡豆模式”),无需人工切换。

3. 抗干扰控制策略

- 针对车间振动、电压波动、气源压力不稳等外部干扰,采用鲁棒控制(Robust Control) 或 模糊PID算法,保持下料稳定性。

三、伺服驱动与高分辨率执行机构

1. 伺服电机替代步进/气动

- 伺服系统可实现0.01°级角度控制,对应螺杆下料量可达毫克级调节。

- 支持S形加减速曲线,避免启停冲击导致的过冲或欠料。

2. 数字比例阀控制气动元件

- 对于气缸驱动的量杯或翻板阀,采用高频响应比例阀,精确控制开闭行程与速度,提升重复定位精度。

四、数据追溯与远程优化

1. 全流程数据记录

- 每包的下料时间、目标重量、实际重量、环境参数等均被记录,支持SPC(统计过程控制)分析。

- 可快速定位精度漂移原因(如“下午2点后湿度上升导致偏重”)。

2. 云端协同与远程诊断

- 通过工业物联网(IIoT)平台,设备厂商可远程查看运行状态,推送参数优化建议。

- 多台设备数据聚合后,可训练更通用的智能下料模型,实现“群体智能”。

五、典型智能化下料架构示例

[料仓]

↓

[料位/湿度传感器] → 数据采集模块

↓

[伺服螺杆/振动给料器] ← 智能控制器(PLC + 边缘计算)

↓

[动态称重平台] → 实时反馈 → PID/自学习算法

↓

[包装成型器] ← 同步信号(来自主轴编码器)

↓

[成品袋] → 条码/RFID绑定重量数据

该系统可在50ms内完成一次“感知-计算-调整”循环,确保高速(如80包/分钟)下的高精度。

六、实际效益对比(智能化 vs 传统)

| 指标 | 传统下料装置 | 智能化下料装置 |

|---|---|---|

| 包装精度(相对误差) | ±1% ~ ±3% | ±0.1% ~ ±0.5% |

| 物料适应性 | 需人工调试 | 自动识别切换 |

| 故障响应 | 事后停机 | 提前预警干预 |

| 原料损耗 | 较高(超重补偿) | 显著降低(年省数万元) |

| OEE(设备综合效率) | 70%~80% | 85%~95% |

结语

下料装置的智能化,本质上是将“经验驱动”转变为“数据驱动”,将“开环执行”升级为“闭环优化”。它不仅提升了包装精度,更带来了质量稳定性、资源利用率和生产柔性的全面提升。随着边缘计算、AI轻量化模型和高性价比传感器的普及,智能化下料将成为中高端立式包装机的标准配置,推动整个包装行业向精准制造、绿色制造与智能制造迈进。